公司新闻

COMPANY NEWS

服务新闻

COMPANY NEWS

老板问:设备为什么老坏?我该怎么回答…

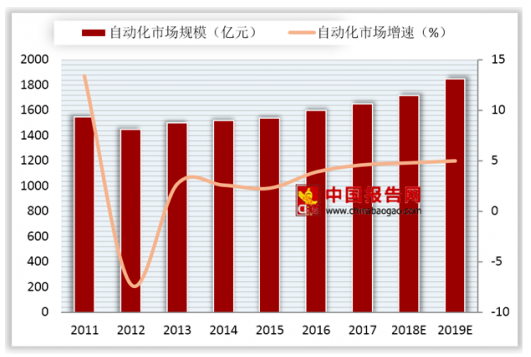

由于制造企业设备自动化程度越来越高、逐步向智能化靠拢,加上疫情期间“用工难”问题加剧、即使工厂没有订单却要支付工人薪酬等一系列问题倒逼企业转型,选择升级自身设备替代更多人力。

设备自动化提升也意味着配套管理必须提升。生产管理与设备管理存在原生矛盾,再加上很多企业对设备“只维修,不维护”,造成设备长期“带病工作”,最后“罢工不干”。“生产的巨人,管理的矮子”局面长期困扰企业,设备维修率、损坏率长期处于高水平,直接导致每年支付的维修、备件、设备再购成本费用居高不下。

01 “只维修,不维护”

“设备与生产同等重要”观念应被落实。很多企业设备管理现状是“只维修,不维护”,常见的做法是等到设备损坏再排查故障及维修,缺少主动性预防措施。

02未加强不同角色的沟通

未加强不同角色的沟通。维修部门与车间共同管理设备,车间是直接管理者,支配维修工、巡检工的日常工作,维修部门起到协同辅助作用。但二者之间往往缺乏有效的一体化管控措施。

一方面,由于维修部门日常工作难体现价值,并不能直接以设备维修数量考核工作,工作积极性难提起来。另一方面,维修部门与车间沟通时会觉得存在壁垒,譬如维修人员提出设备运转过载、生产方式存在问题,这些若没有得到车间的重视改正,久而久之双方矛盾累积,容易酿成更大的问题。

03 生产与管理的原生矛盾如何化解?

生产与管理的原生矛盾如何化解?生产才是直接产生效益的环节,设备管理通常要为生产让路,因为如果企业轻视设备维护,那么很多日常管理环节会遭到制约。如何让日常点检、维护保养和巡检在内的“一条龙”管理系统融入日常管理,才是减少设备突发事故的必由之路。

04 没有形成“主动预防”验收机制

没有形成“主动预防”验收机制。如何变“被动维修”为“主动预防”才是最重要的。

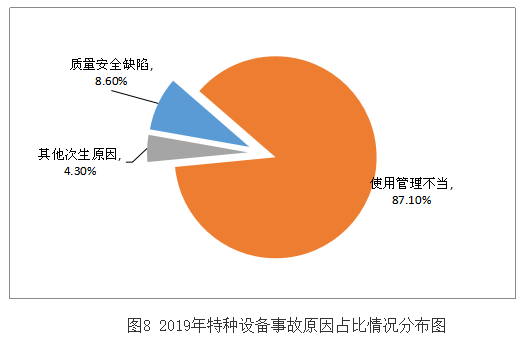

企业为了预防设备频繁损坏,制定出越来越多的管理规章制度,例如每周定期维护保养等,但遵守的人寥寥无几,成效难以验收,更别提形成绩效体系。设备管理人员多“被动”等待设备损坏,再维修换零件,很少分析设备出问题的频率、背后 的原因,最终形成恶性循环。

05 全生命周期管理

未从长远规划设备管理。设备多次损坏、维修会造成设备原有精度、机能、素质降低,不利于设备全生命周期管理,这与企业管理者追求的以效益价值为导向是相悖的。

从长远来看,制造设备自动化、智能化转型趋势已不可逆,如何提升管理能力、从粗放化管理转向精细化管理,驱动设备逐步取得市场竞争优势成为企业的必经之路。

设备管理的各类要素是什么?如何将设备管理理论从规划设计落地到实际应用中?如何用信息化方式减少故障、弥补缺陷,消除设备的事故损失和浪费?不同设备规模的企业在管理中如何兼顾“技术上先进,经济上合理” ?

4月22日(本周三)下午14:00东信达将全面为您解析:【信息化视野下制造设备的全生命周期管理】。期待与您共同打造设备管理新生态。

▲长按第一个二维码报名

长按第二个二维码进入直播间